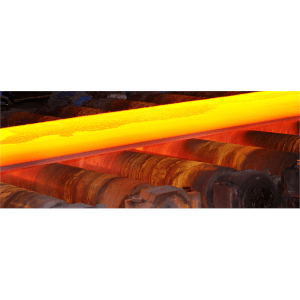

O controle dimensional de peças metálicas de alta temperatura na indústria siderúrgica e metalúrgica é essencial para garantir a fabricação de produtos de qualidade.

Para isso, ferramentas especializadas como i sensores de triangulação a laser, medidores de distância a laser e outros instrumentos baseados no princípio de medição óptica.

I sensores de triangulação a laser fornecem medições precisas medindo a distância entre dois pontos com uma fonte de luz infravermelha ou visível.

Esses dispositivos são capazes de detectar até mesmo irregularidades muito pequenas na forma ou no tamanho de uma peça. Medidores de distância a laser são ferramentas rápidas e precisas usadas para medir distâncias entre dois pontos na superfície de uma peça de trabalho. Eles usam feixes de laser para medir distâncias com precisão sem qualquer intervenção humana.

Produtos utilizados

Medidores de distância a laser da série LDM42

- Medidores de distância LASER para medições de distância de até 30 metros em superfícies naturais ou 100 metros com refletor

- Fonte de alimentação 24 Vdc

- Interfaces RS232 - RS422 - Profinet, Profibus e Ethernet / IP

- Emissor LASER visível (vermelho) com classe de segurança 2

- Precisão de até +/- 1 mm

- Ampla gama de acessórios para ambientes de alta temperatura ou para ambientes com altos contaminantes

Medidores de distância a LASER da série LDS10A

- Detecção de distância sem refletor em várias superfícies

- Operação segura mesmo em locais públicos graças à iluminação LED (sem laser)

- Excelente relação preço-desempenho

- Um cabo de conexão para tensão de alimentação, interface serial de dados, comutação e saída analógica

- Parametrização personalizada via PC

- Interfaces analógicas e digitais programáveis

- Carcaça robusta e compacta, fácil de instalar

- padrão de proteção IP 67

Informações técnicas

A medição de posição também é essencial para a produção de peças metálicas de qualidade para aplicações siderúrgicas e metalúrgicas. Ao comparar as coordenadas resultantes de uma varredura de posição com valores pré-determinados, é possível detectar erros de posição nas peças com um nível de precisão de frações de milímetro.

A medição da espessura também é um fator importante para o controle dimensional de peças metálicas. A espessura de uma peça pode ser medida por meio de sensores a triangulação a laser ou micrômetros a laser que pode medir até um nível de precisão de 0,001 mm sem a necessidade de contato. Isso garante medições rápidas e precisas sem o risco de danificar a peça durante o teste. Além disso, a maioria das ferramentas modernas faz uso de algoritmos computadorizados para calcular espessuras médias e pontuais a partir de uma única varredura.

Além disso, alguns sistemas de medição de posição usam tecnologia de visão computacional para detectar automaticamente as características geométricas de formas complexas, como furos ou ranhuras na superfície de uma peça de trabalho, sem a necessidade de contato.

La medição de linearidade também é necessário garantir que as peças metálicas atendam aos padrões de qualidade antes de serem usadas em processos de fabricação ou outras aplicações. A medição da retidão envolve a medição da diferença entre uma linha de referência e o perfil real da superfície ao longo de diferentes intervalos do comprimento da peça a ser testada. Hoje, estão disponíveis vários instrumentos avançados que permitem fazer medições com níveis de precisão de até 0,01 mm em linhas de até 10 m de comprimento, sem qualquer intervenção do usuário durante todo o processo.

A medição de largura é outro fator importante quando se trata de inspeção dimensional, devido aos seus amplos fatores de aplicação em diferentes indústrias, como siderurgia e outras onde a precisão é fundamental. Embora os métodos tradicionais de medição de largura envolvam o uso de medidores manuais ou medidores, as tecnologias modernas permitem medições automatizadas que requerem um tempo mínimo de configuração e fornecem resultados significativamente mais precisos do que os métodos tradicionais. Por exemplo, muitos sensores de triangulação a laser apresentam scanners multiponto que podem medir rapidamente larguras em vários pontos em grandes áreas, mesmo em temperaturas elevadas, com precisão excepcional.

A RODER oferece soluções completas projetadas especificamente para as necessidades de inspeção dimensional ao lidar com peças metálicas de alta temperatura em aplicações siderúrgicas e metalúrgicas.

A RODER fornece instrumentos inovadores, como a série DIGILEN, que oferece recursos de escaneamento sem contato e produz resultados precisos mesmo em temperaturas extremas, de até 500 graus

A RODER fornece equipamentos avançados como a série Vision System, com algoritmos de reconhecimento visual automatizado que permitem realizar inspeções rápidas em grandes áreas com pouca mão de obra.

A combinação dessas ferramentas especializadas mencionadas acima ajuda a simplificar os processos de inspeção dimensional, melhorando a precisão geral e os níveis de eficiência. Em particular, as características únicas de cada instrumento ajudam a reduzir significativamente os tempos totais de teste, ao mesmo tempo em que fornecem resultados confiáveis em todos os tipos de materiais, independentemente dos tratamentos térmicos aplicados.

Além disso, muitos sistemas modernos apresentam interfaces gráficas de usuário (GUIs) intuitivas que permitem aos usuários configurar testes facilmente e monitorar remotamente os dados obtidos durante o teste.

Além de melhorar os níveis de eficiência do processo, essas tecnologias avançadas também ajudaram a reduzir as taxas de erro humano por meio de seus recursos de automação. Por exemplo, poderosos computadores industriais agora controlam todos os processos de inspeção dimensional, garantindo a confiabilidade de todos os testes.

Além disso, algoritmos sofisticados incorporados aos modelos mais recentes permitem que essas máquinas identifiquem rapidamente anomalias em todos os componentes testados, reduzindo assim possíveis atrasos durante as execuções da produção. Por fim, os recursos para integração em sistemas de rede maiores aprimoram ainda mais os recursos de gerenciamento de dados, ajudando as empresas a rastrear com mais precisão as métricas críticas de produção.

Além disso, avanços recentes no desenvolvimento de software permitiram que os fabricantes criassem programas personalizados projetados especificamente para requisitos específicos do cliente, garantindo que cada teste produzisse os melhores resultados todas as vezes. Em particular, pacotes de software de simulação dedicados permitem que os operadores planejem estratégias de teste com antecedência, ajudando-os a determinar os melhores cursos de ação bem antes que os testes reais comecem a acontecer. Além disso, ferramentas especiais de análise oferecem aos usuários a capacidade de comparar instantaneamente testes anteriores com os atuais por meio de painéis nativos que permitem aos operadores obter melhores resultados